Coraz większa ilość pojazdów wyposażona jest w turbosprężarki. Turbosprężarka samochodowa pozwala zwiększyć moc silnika przy jednoczesnym zużyciu optymalnej ilości paliwa. Producenci samochodów stosują turbosprężarki zarówno w silnikach Diesla jak i w silnikach benzynowych. W czasach wymuszonego „downsizingu" turbosprężarki stosowane są w silnikach o małych pojemnościach.

Turbosprężarka samochodowa

Źródło: Audi

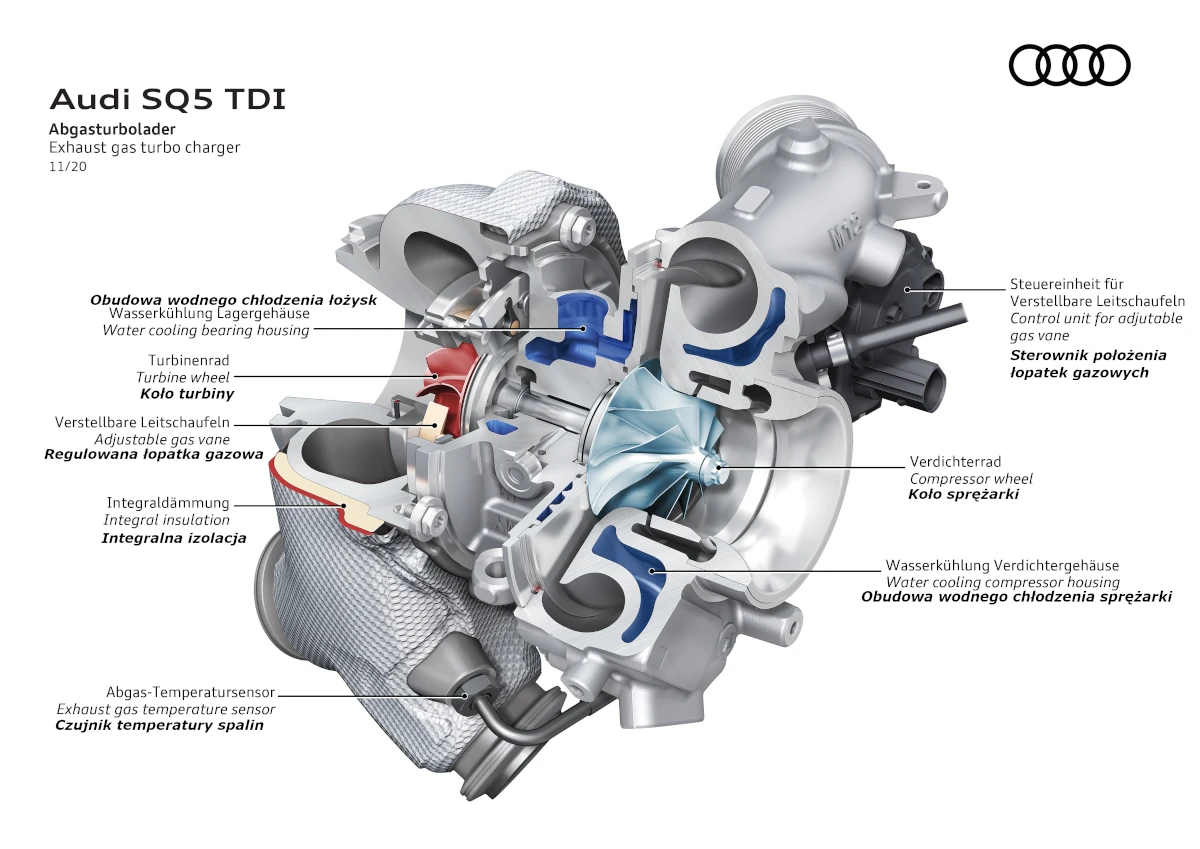

Turbosprężarka samochodowa to podzespół, który zwiększa moc silnika przy jednoczesnym zużyciu optymalnej ilości paliwa. W motoryzacji pierwsze turbosprężarki pojawiły się już w 1938 roku i były montowane w samochodach ciężarowych. W 1973 roku zaczęto je wykorzystywać w samochodach osobowych. Początkowo stosowane były do aut sportowych ponieważ znacząco podnosiły paramenty silników. Obecnie producenci stosują turbosprężarki w celu zwiększenia elastyczności silnika, zredukowania emisji spalin oraz zmniejszenia zużycia paliwa. Dzięki turbosprężarkom producenci samochodów mogli zredukować masę i pojemność silnika w porównaniu do silników wolnossących o tej samej mocy. Dzięki turbosprężarce zwiększa się moc i sprawność silnika spalinowego. Turbosprężarka to podzespół zbudowany z turbiny (tzw. strona gorąca) oraz sprężarki (tzw. strona zimna), które są osadzone na wspólnym wale. Spaliny silnika napędzają turbinę, a ta za pośrednictwem wspólnego wałka napędza sprężarkę. Sprężone przez sprężarkę powietrze doprowadzane jest przez układ dolotowy do komór spalania silnika. Sprężarka jest w stanie dostarczyć o wiele więcej powietrza do cylindrów silnika niż robi to wytworzone przez tłoki podcienie. Stopień sprężania zależy od prędkości obrotowej sprężarki, a ta zależy od ilości gazów spalinowych przepływających turbinę.

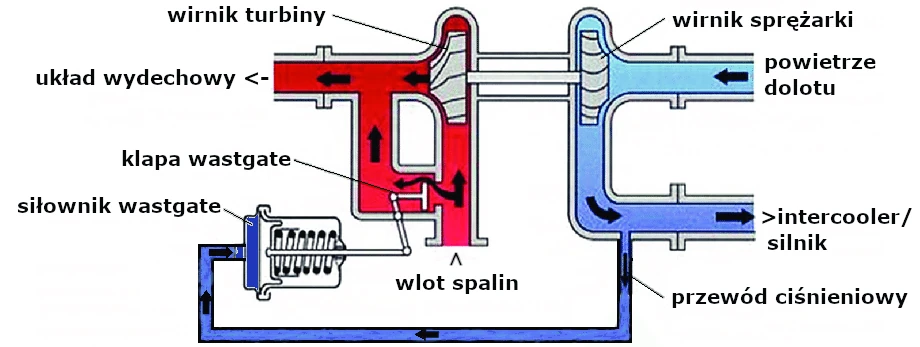

Aby uniknąć niekorzystnego przeładowania (zbyt wysokiego ciśnienia doładowania) stosuje się zawór upustowy (obejściowy) turbiny - wastegate.

Wastgate to zawór montowany po stronie gorącej turbosprężarki. Gdy ciśnienie doładowania osiągnie odpowiednią wartość następuje otwarcie zaworu obejściowego i część spalin odprowadzana jest do układu wydechowego z pominięciem turbiny. Wastgate pozwala utrzymać odpowiednie ciśnienie doładowania. W cywilnych pojazdach wastgate przeważnie jest integralną częścią turbiny. W samochodach po tuningu może być oddzielnym zewnętrznym urządzeniem. Pierwsze turbosprężarki miały pewną wadę – w przypadku, gdy był potrzebny gwałtowny wzrost mocy (np. zmiana biegu, wciśnięcie pedału gazu w celu przyspieszenia) mimo dodatkowego paliwa przez chwilę następowała zwłoka do momentu aż sprężarka zostanie rozpędzona, silnik generował małą moc. Efekt mniejszej mocy przy gwałtownym wzroście zapotrzebowania na moc nazywany jest "turbo-dziurą". W celu wyeliminowania tego efektu Producenci wprowadzają usprawnienia konstrukcyjne. Jednym z takich usprawnień jest zmiana geometrii przepływu spalin.

Turbosprężarka o zmiennej geometrii

Źródło: Volvo

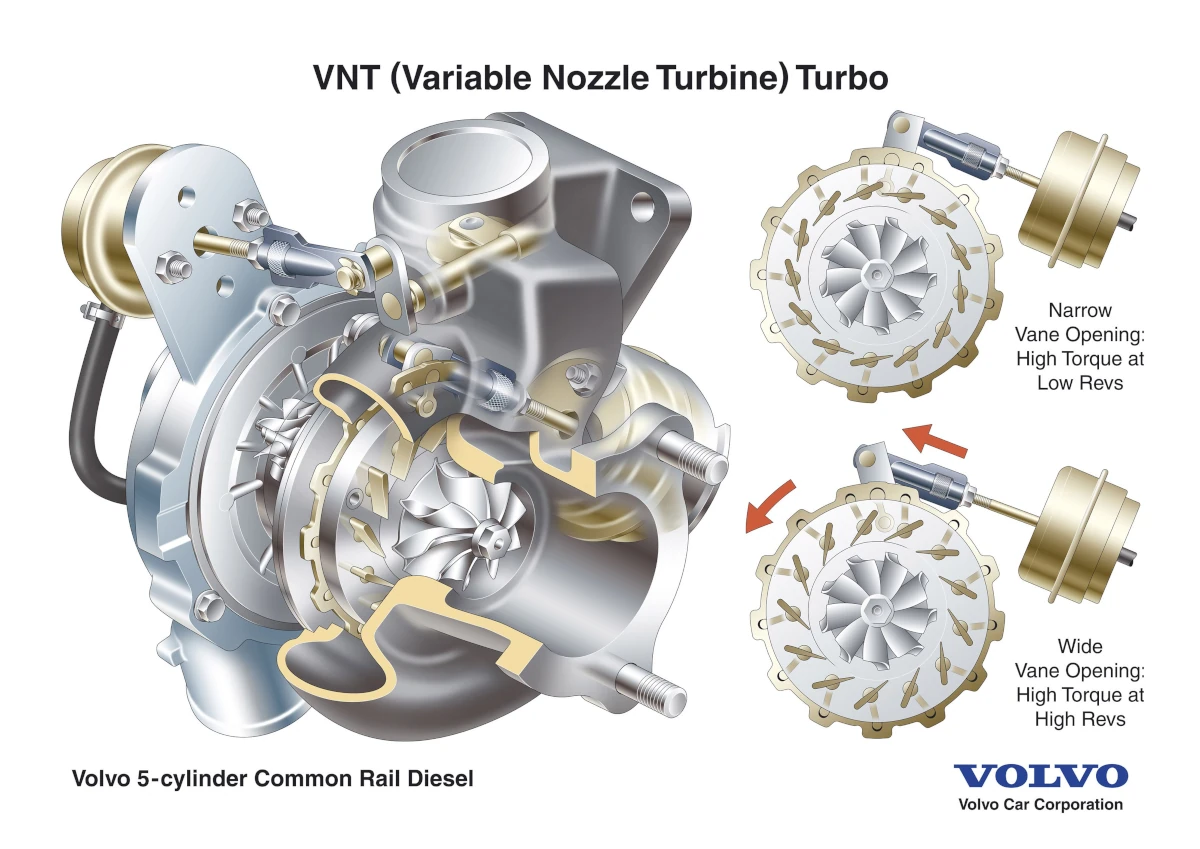

Turbosprężarka o zmiennej geometrii w zależności od producenta może mieć różne nazwy VGT (ang. Variable Geometry Turbocharger) / VNT (ang. Variable Nozzle Turbine) / VTG (ang. Variable Turbine Geometry), ale wszystkie mają praktycznie tą samą zasadę działania. W tego typu turbosprężarkach zastosowane są dodatkowe łopatki (żaluzje) otaczające turbinę, które płynnie zmieniają kąt nachylenia nadając spalinom odpowiedni pęd na turbinę. Dzięki odpowiedniemu ułożeniu łopatek, turbina może najpierw skutecznie rozpędzić się przy niewielkiej ilości spalin wyrzucanych pod niedużym ciśnieniem. Wraz ze wzrostem prędkości obrotowej silnika, zwiększa się prędkość wylatujących spalin i aktywna regulacja kąta łopatek zmienia się tak, aby umożliwić jak najszybszy przepływ spalin i efektywnie wykorzystać je do napędu turbiny.

Pierwotnie sterowanie ciśnieniem doładowania odbywało się mechanicznie. We współczesnych konstrukcjach ciśnieniem doładowania steruje sterownik silnika, który wykorzystuje sygnały z czujników ciśnienia i ilości zasysanego powietrza. Elementami wykonawczymi które sterują pracą łopatek mogą być siłowniki pneumatyczne (podciśnieniowe) sterowane elektrozaworami lub silniki krokowe.

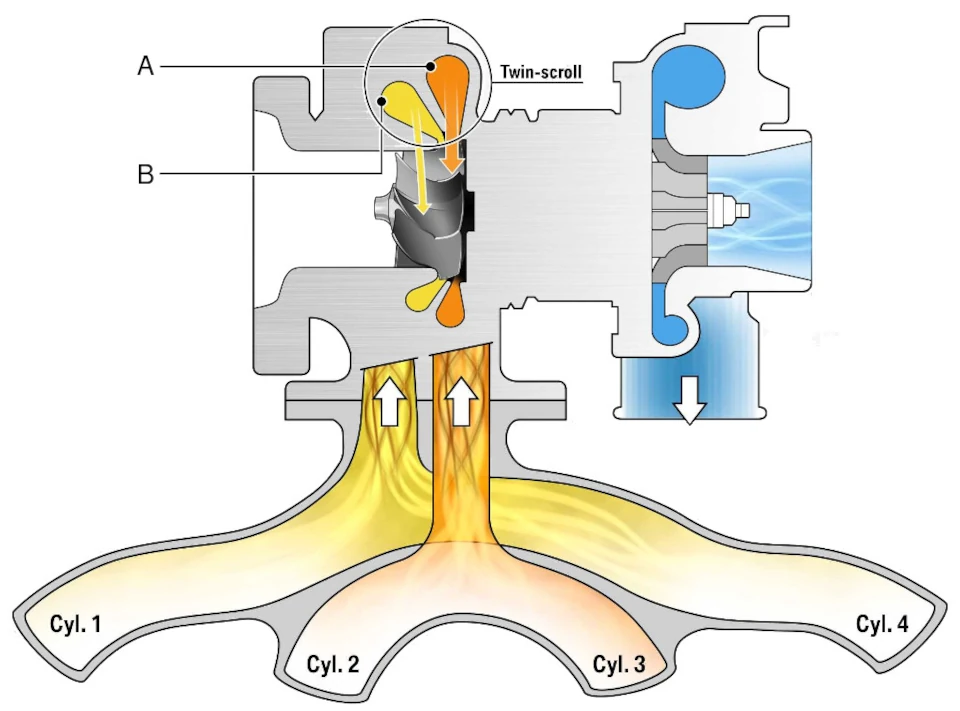

Turbosprężarka Twin Scroll

Źródło: BMW

W turbosprężarce typu Twin Scroll w odniesieniu do standardowej turbosprężarki konstruktorzy zmienili kształt trzech podzespołów: wirnika turbiny, obudowy turbiny oraz kolektora wydechowego. Kształt wirnika dostosowany jest do specyficznej budowy obudowy turbiny. Obudowa turbiny ma wewnątrz przegrodę, która tworzy wyprofilowane dwa kanały. Do każdego z nich doprowadzane są spaliny z oddzielnych par cylindrów. Kolektor wydechowy na wylocie gazów spalinowych ma dwa kanały – kanały z cylindrów zewnętrznych i kanały z cylindrów wewnętrznych. Służy to lepszemu wyizolowaniu napływających pulsacyjnie gazów wydechowych. Dzięki podzieleniu kolektora i obudowy turbiny na dwie części, praca turbosprężarki stała się płynna w całym zakresie prędkości obrotowej silnika. Efektem tego rozwiązania jest znaczne skrócenie czasu reakcji turbosprężarki na zmianę obciążenia.

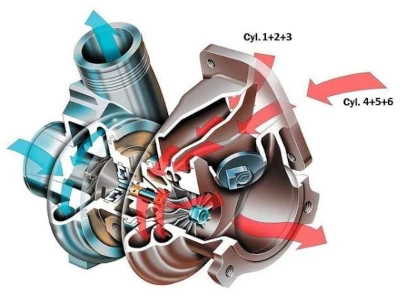

Turbosprężarki Twin Scroll stosuje również w silnikach z większą (ale parzystą) ilością cylindrów, np. sześciocylindrowych, a nawet ośmiocylindrowych montowanych w pojazdach marki BMW. W tym przypadku kolektor wydechowy na wylocie ma dwa kanały. Do pierwszego kanału doprowadzane są gazy wydechowe z cylindrów 1,2,3, a do drugiego kanału doprowadzone są gazy z cylindrów 4,5 i 6.

Turbosprężarki Twin Scroll stosuje również w silnikach z większą (ale parzystą) ilością cylindrów, np. sześciocylindrowych, a nawet ośmiocylindrowych montowanych w pojazdach marki BMW. W tym przypadku kolektor wydechowy na wylocie ma dwa kanały. Do pierwszego kanału doprowadzane są gazy wydechowe z cylindrów 1,2,3, a do drugiego kanału doprowadzone są gazy z cylindrów 4,5 i 6.

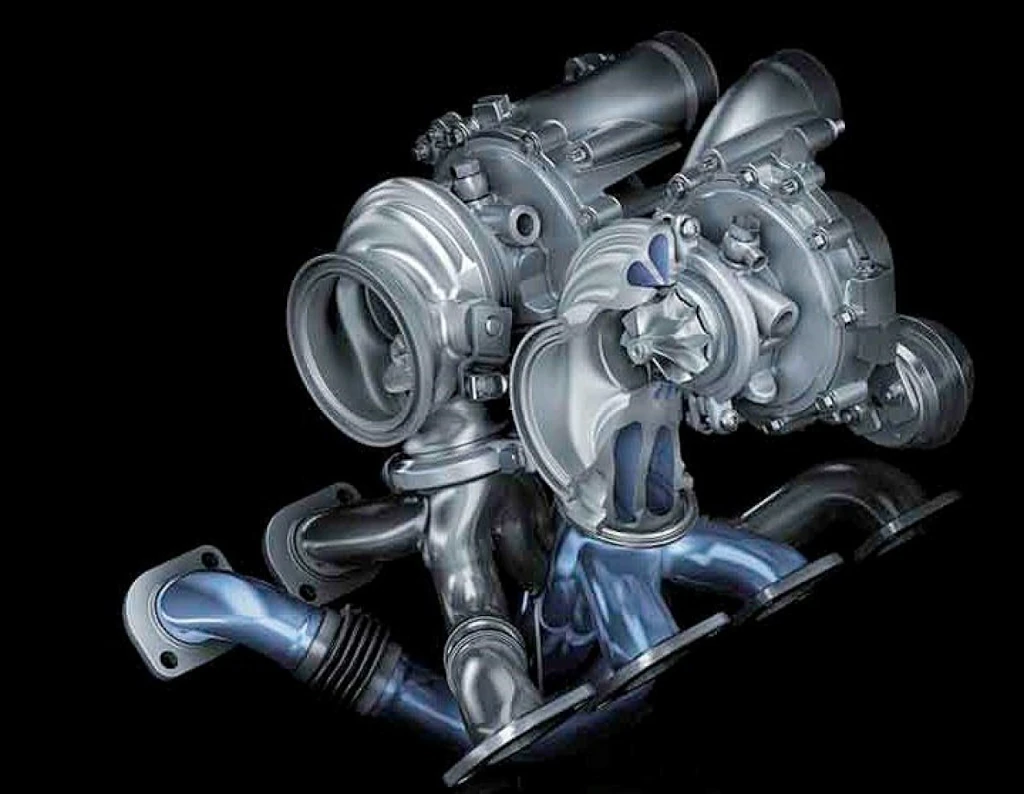

Koncern BMW w 2008 roku zaprezentował silnik S63TU V8, w którym pomiędzy dwoma rzędami cylindrów umieszczono centralnie dwie turbosprężarki typu Twin Scroll. BMW zastosowało krzyżowy kolektor wydechowy, który synchronizuje przepływ spalin z sekwencją zapłonów. Do prawej turbosprężarki doprowadzone są gazy spalinowe z cylindrów 1,6 oraz 4,7, natomiast do lewej turbosprężarki doprowadzone są gazy spalinowe z cylindrów 2,8 oraz 3,5. Takie rozwiązanie zapewnia równomierny dopływ gazów spalinowych do obu turbin.

Źródło: BMW

Doładowanie BiTurbo / Twin Turbo – co to jest, i czym się różnią?

Producenci nieustannie starają się uzyskać jak najlepsze parametry silnika. W celu poprawienia wydajności silnika stosują dwie turbosprężarki. Istnieją dwa powszechnie stosowane układy z zastosowaniem dwóch turbosprężarek – turbosprężarki pracujące szeregowo lub równolegle. Układy te nazywane są przez Producentów BiTurbo lub Twin Turbo niezależnie czy turbosprężarki pracują w układzie szeregowym czy równoległym. Niestety, nie do końca jest to sprecyzowane jaka nazwa przypisana jest do danego układu i Producenci stosują te nazwy zamiennie. W źródłach technicznych również nie jest to sprecyzowane. W jednych źródłach technicznych znajdziemy informację, że nazwa Bi Turbo odnosi się do układów równoległych z dwiema jednakowymi turbosprężarkami, a określenie Twin Turbo dotyczy układów turbosprężarek pracujących szeregowo. Inne źródła podają, że jest wręcz odwrotnie. Tak wiec oznaczenia/nazwy BiTurbo i Twin Turbo należy przyjąć jako określenia umowne i czysto marketingowe. Bardziej precyzyjne określenia układów doładowania z zastosowaniem dwóch turbosprężarek to: doładowanie równoległe lub doładowanie sekwencyjne (szeregowe).

Doładowanie równoległe

To system dwóch jednakowych turbosprężarek pracujących równolegle w sposób ciągły. Stosowany najczęściej w silnikach o dużej pojemności skokowej (powyżej 2500 cm3). Taki system minimalizuje zjawisko bezwładności turbosprężarki oraz pokrywa zapotrzebowanie na powietrze dla silnika o dużej pojemności. Zastosowanie tego systemu możliwe jest w silnikach rzędowych, ale najczęściej stosuje się je w silnikach widlastych, gdzie cylindry po lewej stronie napędzają jedną turbosprężarkę, a cylindry po prawej napędzają drugą turbosprężarkę.

To system dwóch jednakowych turbosprężarek pracujących równolegle w sposób ciągły. Stosowany najczęściej w silnikach o dużej pojemności skokowej (powyżej 2500 cm3). Taki system minimalizuje zjawisko bezwładności turbosprężarki oraz pokrywa zapotrzebowanie na powietrze dla silnika o dużej pojemności. Zastosowanie tego systemu możliwe jest w silnikach rzędowych, ale najczęściej stosuje się je w silnikach widlastych, gdzie cylindry po lewej stronie napędzają jedną turbosprężarkę, a cylindry po prawej napędzają drugą turbosprężarkę.

Doładowanie sekwencyjne (szeregowe)

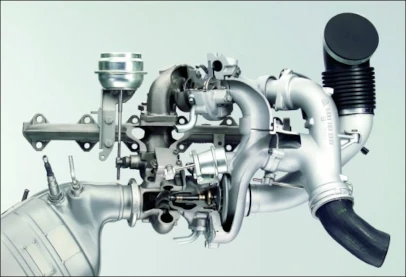

To system dwóch różnych turbosprężarek pracujących szeregowo. Budowa tego układu jest bardziej skomplikowana w porównaniu z układem równoległym. Pierwsza turbosprężarka pracuje w niskim zakresie prędkości obrotowej silnika (do 1500 obr./min), wraz ze wzrostem obrotów silnika stopniowo załączana jest druga turbosprężarka, aby po osiągnięciu przez silnik 2500-3000 obr./min przejąć decydującą rolę w procesie doładowania silnika. Takie rozwiązanie z zastosowaniem dwóch różnych turbosprężarek poprawia zakres efektywnej pracy silnika w całym zakresie obrotów. Doładowanie sekwencyjne może być stosowane zarówno w silnikach o małej pojemności (poniżej 2000 cm3), jak i w jednostkach o większej pojemności. W silnikach rzędowych jak i w silnikach widlastych. W przypadku doładowania sekwencyjnego Producenci stosują też różne rozwiązania. Jedni jako pierwszą stosują małą turbosprężarkę, a po przekroczeniu pewnych obrotów silnika załączana jest duża turbosprężarka. Czasami bywa wręcz odwrotnie – duża turbosprężarka ze zmienną geometrią stosowane jest jako pierwsza, a druga mniejsza jest turbosprężarką pomocniczą dołączaną po przekroczeniu pewnych obrotów silnika (najczęściej między 2500 a 3000 obr./min).

To system dwóch różnych turbosprężarek pracujących szeregowo. Budowa tego układu jest bardziej skomplikowana w porównaniu z układem równoległym. Pierwsza turbosprężarka pracuje w niskim zakresie prędkości obrotowej silnika (do 1500 obr./min), wraz ze wzrostem obrotów silnika stopniowo załączana jest druga turbosprężarka, aby po osiągnięciu przez silnik 2500-3000 obr./min przejąć decydującą rolę w procesie doładowania silnika. Takie rozwiązanie z zastosowaniem dwóch różnych turbosprężarek poprawia zakres efektywnej pracy silnika w całym zakresie obrotów. Doładowanie sekwencyjne może być stosowane zarówno w silnikach o małej pojemności (poniżej 2000 cm3), jak i w jednostkach o większej pojemności. W silnikach rzędowych jak i w silnikach widlastych. W przypadku doładowania sekwencyjnego Producenci stosują też różne rozwiązania. Jedni jako pierwszą stosują małą turbosprężarkę, a po przekroczeniu pewnych obrotów silnika załączana jest duża turbosprężarka. Czasami bywa wręcz odwrotnie – duża turbosprężarka ze zmienną geometrią stosowane jest jako pierwsza, a druga mniejsza jest turbosprężarką pomocniczą dołączaną po przekroczeniu pewnych obrotów silnika (najczęściej między 2500 a 3000 obr./min).

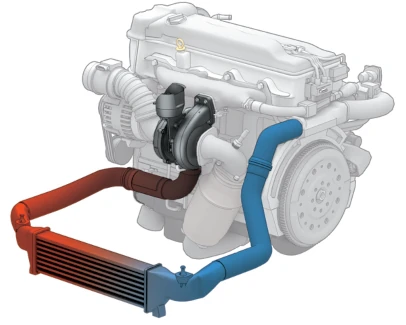

W trakcie pracy turbosprężarki w sprężarce rośnie temperatura powietrza doładowanego. Wpływ na to zjawisko mają rosnące ciśnienie (zgodnie z równaniem adiabaty) oraz przepływ ciepła przez elementy konstrukcyjne turbosprężarki (od strony gorącej do strony zimnej). Jest to zjawisko niekorzystne, gdyż obniża efekt działania turbosprężarki, obniża się sprawność silnika oraz zwiększa się wydzielanie tlenków azotu. Aby obniżyć temperaturę powietrza sprężonego (doładowanego) stosuje się chłodnice powietrza doładowanego – intercooler. Intercooler to wymiennik ciepła, który swoją budową przypomina tradycyjną chłodnicę układu chłodzenia. Oczywiście zamiast płynu chłodzącego przez intercooler przetłaczane jest sprężane powietrze. Przepływające przez intercooler sprężone powietrze jest schładzane pędem powietrza przepływającego przez lamele podczas jazdy. W nowszych rozwiązaniach spotkać można intercoolery przez które przepływa płyn z układu chłodzenia, potocznie nazywane intercoolerami wodnymi.

W trakcie pracy turbosprężarki w sprężarce rośnie temperatura powietrza doładowanego. Wpływ na to zjawisko mają rosnące ciśnienie (zgodnie z równaniem adiabaty) oraz przepływ ciepła przez elementy konstrukcyjne turbosprężarki (od strony gorącej do strony zimnej). Jest to zjawisko niekorzystne, gdyż obniża efekt działania turbosprężarki, obniża się sprawność silnika oraz zwiększa się wydzielanie tlenków azotu. Aby obniżyć temperaturę powietrza sprężonego (doładowanego) stosuje się chłodnice powietrza doładowanego – intercooler. Intercooler to wymiennik ciepła, który swoją budową przypomina tradycyjną chłodnicę układu chłodzenia. Oczywiście zamiast płynu chłodzącego przez intercooler przetłaczane jest sprężane powietrze. Przepływające przez intercooler sprężone powietrze jest schładzane pędem powietrza przepływającego przez lamele podczas jazdy. W nowszych rozwiązaniach spotkać można intercoolery przez które przepływa płyn z układu chłodzenia, potocznie nazywane intercoolerami wodnymi.

Turbosprężarka to podzespół, który pracuje w ciężkich warunkach. W skrajnych przypadkach wirnik turbiny może obracać się z prędkością dochodzącą nawet do 200 tys. obr/min., a temperatura spalin może osiągnąć nawet 900°C, a sama turbosprężarka może się rozgrzać nawet do 500°C – w związku z tym musi być odpowiednio chłodzona i smarowana. W dużej mierze odpowiada za to olej silnikowy doprowadzany do turbosprężarki pod odpowiednim ciśnieniem. Coraz częściej do turbosprężarek doprowadzany jest również płyn chłodzący z układu chłodzenia silnika.

Turbosprężarka to podzespół, który pracuje w ciężkich warunkach. W skrajnych przypadkach wirnik turbiny może obracać się z prędkością dochodzącą nawet do 200 tys. obr/min., a temperatura spalin może osiągnąć nawet 900°C, a sama turbosprężarka może się rozgrzać nawet do 500°C – w związku z tym musi być odpowiednio chłodzona i smarowana. W dużej mierze odpowiada za to olej silnikowy doprowadzany do turbosprężarki pod odpowiednim ciśnieniem. Coraz częściej do turbosprężarek doprowadzany jest również płyn chłodzący z układu chłodzenia silnika.

Jakie są objawy uszkodzenia turbosprężarki?

Jednym z najczęstszych pierwszych objawów uszkodzenia turbosprężarki, które mogą być odczuwalne to spadek mocy silnika. Auto nie przyspiesza tak szybko jak kiedyś, przyspiesza z opóźnieniem lub nie osiąga maksymalnej prędkości tak szybko jak kiedyś. Spadkowi mocy również może (ale nie musi) towarzyszyć zaświecenie się kontrolki silnika „Check engine”.

Innym objawem sugerującym uszkodzenie turbosprężarki może być jej nadmierny hałas – wycie. Praktycznie wszystkie turbosprężarki emitują pewien poziom hałasu „gwizdania”, na który większość użytkowników nie zwraca uwagi. Jednak, gdy ten dźwięk się nasila, lub zmienia się w dowolny sposób warto to skontrolować.

Gdy silnik nadmiernie zaczyna zużywać olej warto również sprawdzić turbosprężarkę. Rozszczelnienie turbosprężarki może powodować przecieki oleju do układu wydechowego, do układu dolotowego lub poza obudowę turbosprężarki. Wewnętrzne wycieki oleju przez turbosprężarkę do układu dolotowego może okazać się zjawiskiem niebezpiecznym, gdyż nagromadzona nadmierna ilość oleju silnikowego w układzie dolotowym może być wtłoczona do komór spalania i jeżeli jest to silnik Diesla doprowadzić go do rozbiegania się (zjawisko to potocznie nazywane „chorobą wściekłego Diesla”). Przetłaczany olej do układu wydechowego może zanieczyścić, a nawet uszkodzić katalizator, filtr cząstek stałych, układ recyrkulacji spalin.